全球首套,芳纶聚合成本下降40%!

1985年,27岁的中国访问学者王农跃,在德国莱比锡大学的研究经历即将结束,在他面前的是一条归国坦途:继续攀登学术高峰,成为受人尊敬的学者、教授。

然而,这位年轻的化工才俊心中,早已萌生一个更为大胆的念头:创立企业,将科研成果转化为推动产业的力量。

三十多年后,这位功成名就的企业家,正站在芳纶产业变革的风口,掀起一场足以重塑全球格局的“第二次工业革命”。

跨界传奇:学术精英到产业巨擘

(1)投身产业的学术精英

1982年毕业于浙江工学院化工专业的王农跃,仿佛是为化工而生,1985年出任天津农药工业研究所农药合成一室主任,期间作为主研负责全国“六五”科技攻关“涕灭威”等重大项目的研发,担任天津市重点项目“大豆激素”、“中性造纸施胶剂AKD”研发的项目组组长。凭借卓越才华获得赴德深造机会,学成归国之后,继续深造获得高分子材料工学硕士、博士学位。

但是王农跃的抱负远不止于象牙塔内的学术研究。1990年,他正式投身产业洪流,从浙江省农药中试基地主任起步,到浙江大学开源化工总工、厂长,再到创办山东圣奥化工股份有限公司(以下简称“圣奥化学”)。

图源:圣奥化学官网

他的角色,从实验室的“研究员”蜕变为大型工厂的“指挥家”,成功将实验室里缜密的化学反应方程式,转化为大规模生产线上的稳定的工艺、可靠的产品和强大的市场竞争力。

(2)橡胶防老剂的王者之路

圣奥化学期间,王农跃带领团队在橡胶防老剂领域持续攻坚。2004年,这项凝聚着智慧与汗水的创新成果荣获中国石化联合会科技进步一等奖;2005年,荣获国家科学技术进步二等奖;2006年,荣获何梁何利基金科学与技术创新奖,这份由香港爱国金融家设立的奖项,堪称中国科技领域的“诺贝尔奖”,获奖者如袁隆平、彭士禄、戚发轫、钟南山、施一公等,皆为各自领域的泰斗或者两院院士。

48岁的王农跃,其科研水平与产业能力获得了国家最高层面的认可。他完美诠释了“科学家+企业家”复合型人才的巨大价值,这种跨界融合能力在强调自主创新的今天,尤为稀缺和珍贵。

(3)中国企业首次赢得海外知识产权诉讼

2005年,圣奥化学自主创新的橡胶防老剂产品进军国际市场,引发美国行业巨头富莱克斯公司(Flexsys)的诉讼打压。富莱克斯公司向美国国际贸易委员会(ITC)发起“337调查”控告圣奥化学专利侵权,禁止圣奥防老剂以及使用圣奥防老剂的轮胎出口美国,如果诉讼成功,同样风险转嫁到欧洲与日本、韩国,这不仅对圣奥化学,乃至当时出口量占40%整个中国轮胎行业都是灭顶之灾。

尽管ITC初期裁定圣奥化学侵权并发布有限排除令(2006年),导致圣奥化学产品遭遇海外封锁。但是,圣奥化学坚持通过多线反击,最终在2007年赢得美国联邦巡回上诉法院的逆转判决,认定圣奥化学不构成侵权并于次年终止调查,2008年终审判决圣奥化学胜诉。

这场历时接近四年的跨国知识产权诉讼鏖战,圣奥化学最终成功捍卫了自主创新橡胶防老剂的知识产权,并且粉碎了针对核心技术的“337条款”制裁,这是中国企业首次赢得海外知识产权诉讼。

胜诉之后,全球前五大轮胎企业中的三家迅速重启与圣奥化学的合作。该案也成为中国企业海外维权的里程碑。

(4)华丽转身:二次创业的征程

王农跃的产业传奇在2010年达到另一个高峰:他创立的圣奥化学被中化国际以40亿元收购。彼时,圣奥化学已是全球最大的橡胶防老剂6PPD及其关键中间体RT培司生产企业,产能与市场份额傲视全球(根据安永审计,2011年总资产24亿元,净资产13.2亿元,营业收入23.3亿元,净利润4.3亿元)。

54岁,功成名就。对于绝大多数人而言,这已是职业生涯的完美谢幕。然而,深植于心的产业基因再次驱动,这一次,他的目光投向了性能更卓越、应用更广阔、战略意义更重大的尖端新材料——芳纶,一个比橡胶防老剂市场更大、技术壁垒更高、国际竞争更激烈的“硬骨头”领域。

他的“二次创业”,就此拉开序幕。

芳纶探秘:全能纤维的潜力与挑战

芳纶,全称芳香族聚酰胺纤维,与碳纤维、超高分子量聚乙烯并称世界三大高性能纤维。 “全能纤维”(All-round Fiber)的美誉,实至名归:

强度是优质钢丝的5-6倍!

模量是钢丝或玻璃纤维的2-3倍!

韧性是钢丝的2倍!

重量却仅有钢丝的五分之一左右!

更令人惊叹的是,它在460℃的高温下依然能保持稳定,不分解、不融化。再加上出色的耐腐蚀、阻燃、绝缘性能……

这些近乎“开挂”的属性,让芳纶成为航空航天(轻量高强高韧)、国防军工(防弹)、新能源车(轻量化、耐高温)、光通信(增强芯)、安全防护(阻燃、耐热、防刺)、高温过滤(烟尘处理)等尖端领域不可或缺的战略材料。

(1)百亿规模的蓝海市场

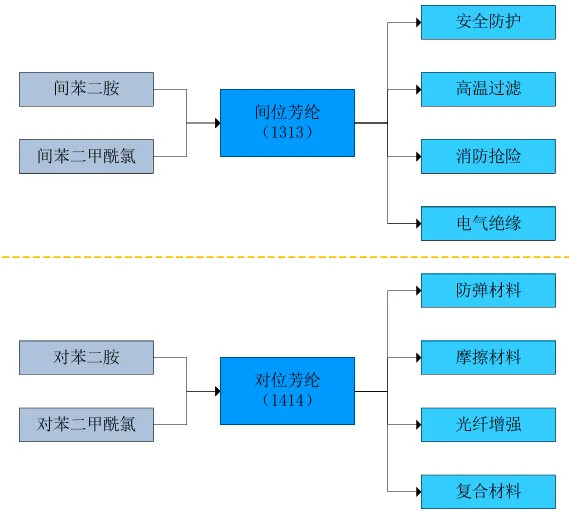

根据Genvor Research行业调研,2024年全球芳纶纤维市场容量约为50亿美元,预计2030年将跃升至100亿美元以上,年均增速超过20%。其中,性能更强的对位芳纶占主导地位(约74%),主要用于防弹材料(凯夫拉)、摩擦材料(刹车片、离合器片)、光纤增强、复合材料等领域;间位芳纶(约26%)则在高温过滤(如电厂、水泥厂烟尘处理)、安全防护服(阻燃)、电气绝缘等领域大放异彩。

全球格局:美国杜邦(DuPont)一家独大,占据全球50%-60%的市场份额。日本帝人(Teijin)紧随其后,占据20%-25%。两大巨头凭借半个多世纪的技术积累、严密的专利壁垒和规模化优势,牢牢掌控着高端市场的话语权和定价权。泰和新材的间位芳纶在全球市占率约为20%-30%,对位芳纶在全球市占率约为5%-10%。

国内格局:截至2024年,中国芳纶产能已占全球超过30%,并且产能仍在快速扩张。中国也是全球芳纶增速最快的市场,2024年消费占比约为30%,也即国内市场容量15亿美元。

国内市场份额来看,泰和新材占比约为50%,中化高纤占比约为20%(以对位芳纶为主),美国杜邦和日本帝人合计占比约为10%-20%。

其中,泰和新材间位芳纶材料在国内占比达到60%-70%,对位芳纶占比达到40%-50%。除泰和新材外,国内鲜有能同时在间位芳纶和对位芳纶材料领域具备规模化产能的生产企业。

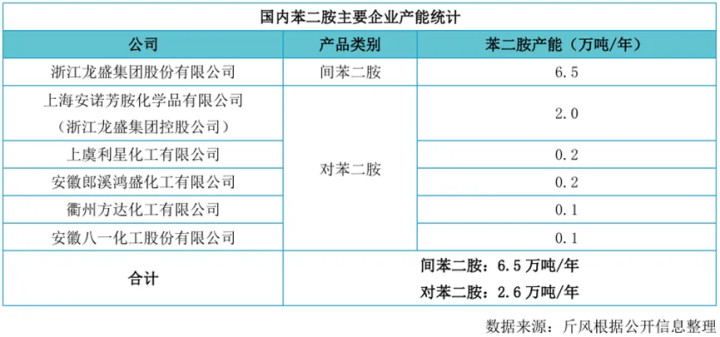

(2)快速增长的产能布局

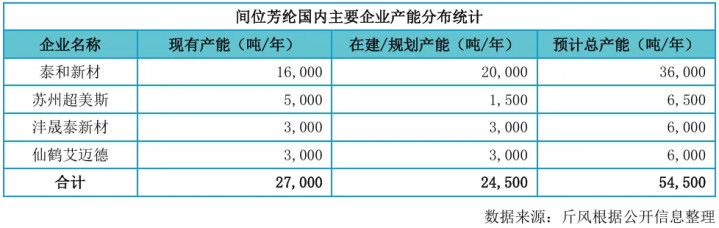

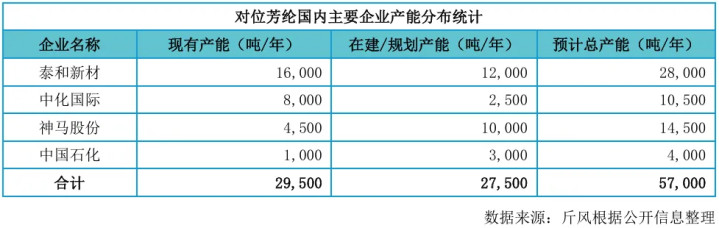

芳纶产能主要集中在国外,全球名义产能约为17-18万吨,其中,泰和新材芳纶产能约3.2万吨,位居全球第三。根据国内芳纶纤维产能分布情况的综合统计,按照间位芳纶和对位芳纶进行分类,斤风结合主要企业的产能数据及行业动态整理如下:

(3)市场渗透的成本瓶颈

然而,高企的生产成本却成为限制芳纶广泛应用的瓶颈。

以泰和新材为例,2022年至2024年销售毛利率仅为23.14%、24.22%、15.98%。对于芳纶这类高性能材料,20%左右的销售毛利率显然偏低,深刻反映出行业整体生产成本难有下探空间,严重制约了芳纶的市场渗透率。

芳纶的潜能远未释放。若能显著降低其生产成本,进而提供更具竞争力的价格,行业年均增速突破20%并非难事。

谁能率先攻克芳纶的成本难题,谁就能够主导这场产业盛宴,甚至彻底改写全球芳纶产业的权力版图。

上游单体:芳纶制备的成本核心

(1)上游单体国内产能

苯二甲酰氯:目前,国内苯二甲酰氯生产企业经过激烈竞争和优胜劣汰,产能集中度较高。凯盛新材和三力本诺是中国仅有的2家产能突破1万吨/年的苯二甲酰氯生产企业。此外,部分芳纶公司自身配套苯二甲酰氯,市场约2.5万吨/年的苯二甲酰氯源于自供。

苯二胺方面:浙江龙盛集团间苯二胺的年产能6.5万吨中,3.5万吨用于间苯二酚的生产配套,3000吨用于分散染料配套,剩余约2.7万吨对外销售。对苯二胺具备市场领先地位的企业为上海安诺芳胺化学品有限公司,亦为浙江龙盛集团旗下控股公司。

(2)传统工艺之“殇”

斤风通过行业调研了解,传统工艺的苯二甲酰氯、苯二胺均有较高的成本压力。

苯二甲酰氯(传统氯化亚砜法):苯二甲酰氯的传统工艺是用苯二甲酸加上氯化亚砜,采用DMF作为催化剂,但是这种工艺面临局限。首先,DMF和氯化亚砜反应生成Vilsmeier盐导致产品发黄,纯度在99.0%到99.5%之间(高端芳纶聚合要求纯度超过99.95%)。其次,原料腐蚀性太强,对于设备损耗很大,产生维修费用。最后,生产1吨产品需要排放1.2到1.5吨的废气(主要是二氧化硫和氯化氢),还有大约0.3吨的有机废液,处置费用较高。

对苯二胺(传统铁粉还原法):对苯二胺的传统工艺是用硝基苯胺加上铁粉和酸进行还原。这种工艺的第一个问题就是固废处置,生产1吨产品连带产生4-5吨铁泥(含有铁粉、四氧化三铁以及其他有机物)。另一个问题是废水处置,生产1吨产品需要排放10-15吨有机物含量较高(COD超5000mg/L)的酸性废水,处置难度较大。

对苯二胺(催化加氢法):对苯二胺也的改良工艺也称催化加氢法,是用氢气还原硝基苯胺,但须使用昂贵的贵金属催化剂。这种工艺的催化剂本身价格就高,如果原料混进微量硫化物,催化剂就会“中毒”失效,必须重新更换。另外,反应须在高压(1.5到3个兆帕)下进行,对于设备要求、操作流程和安全管理的标准极高。所以,虽然工艺改良,但是综合成本反而更高。

间苯二胺(连续硝化催化加氢法):间苯二胺硝化反应是相当危险的工艺路线,放热剧烈容易失控引发爆炸。“响水大爆炸”之后,应急管理部将硝化工艺列为高风险类别,强制要求推行本质安全改造,工信部同步推动淘汰高风险工艺。

破局之道:锁定“成本命门”

2012年,离开圣奥化学的王农跃,站在了人生的又一个十字路口。他没有选择功成身退,而是敏锐地捕捉到芳纶产业的巨大机遇和国家战略需求。“既然要干,就要干最难、最核心、最能改变格局的!”

材料行业的竞争本质:性能是基础,成本是王道,绿色安全是未来。

作为顶尖的科学家和成功的企业家,他清晰地看到,芳纶生产的核心瓶颈在于其关键单体——苯二甲酰氯和苯二胺的生产成本。传统工艺不仅成本高昂,而且三废处置不易、产品纯度受限,这正是制约芳纶规模化发展的“阿喀琉斯之踵”。

(1)方圆新材的“绿色答案”

2012年,王农跃创立方圆新材料科技有限公司(简称“方圆新材”),目标直指芳纶及其核心单体技术的颠覆性创新,经过多年潜心研发,方圆新材交出了令人振奋的答卷:

全球首套低成本光催化工艺制备苯二甲酰氯。

全球首套胶囊反应连续工艺制备苯二胺。

全球首套超临界聚合技术制备芳纶。

通过方圆新材这项革命性的工艺路线,可使苯二甲酰氯成本下降25%,苯二胺成本下降8%,芳纶聚合成本下降40%!

芳纶成本的大幅降低,将“贵族材料”的应用场景全面铺开,市场容量远不仅仅是数十万吨与百亿美元的量级,而是千万吨与万亿美元的惊人规模!

(2)颠覆性工艺优势

苯二甲酰氯(光催化生产工艺):解决了传统有机化工光催化氯化工艺反应复杂、副产物多、无法制备高纯合成产品的世界难题。这项工艺三废下降90%,生产成本下降25%,纯度提高了一个数量级。2013年3月,在中国石油化工协会组织的技术鉴定中,由欧阳平凯和陈丙珍两位院士任组长、副组长,对该工艺鉴定意见为“整体技术国际先进,关键技术国际领先”。

苯二胺(胶囊反应连续工艺):创新设计“胶囊反应器”的工艺设备,采用连续流微反应以及废硫酸低温回收技术,实现二硝基制备的本质安全,环保减排95%以上,生产成本下降8%。

芳纶(超临界聚合工艺):以超临界二氧化碳为溶剂,大幅提升芳纶的溶解度,防止了低分子量聚合物的析出,从而精准控制聚合物的分子量,显著提升产品强度。这项工艺三废下降95%以上,生产成本极大降低。

氯化氢回收氯气(循环回收工艺):通过自身研发的核壳结构钌系催化剂和多级进氧、反应气循环的绝热反应工艺,成功将腐蚀性强、难以处理的氯化氢气体高效转化为原料氯气(单程转化率90%以上),氯气回收成本降至约300元/吨以下。这项工艺使唯一的尾气变原料,形成绿色封闭循环,彻底解决设备腐蚀和传热难题。

(3)全球知识产权布局

为了确立公司在世界范围内芳纶产业的技术地位,方圆新材围绕两大酰氯单体、两大苯二胺单体、芳纶超临界聚合工艺、氯化氢回收氯气循环工艺的四大核心技术,在世界化工发达国家/地区都进行了全面专利布局。

目前,方圆新材拥有国内专利43项(发明专利37项,实用型专利6项),海外专利24项(布局欧洲、美国、日本、韩国、印度、以色列、俄罗斯等12个国家),是全球范围芳纶领域拥有完备自主知识产权体系的企业之一。

方圆新材的工艺革新,绝非简单的“改进”,它从底层重构了生产逻辑,一举打破困扰行业数十年的“高排放-高处置-高成本”问题,实现了环保、安全、高效、低成本、高纯度的完美统一。

这正是王农跃所追求的“第二次工业革命”的核心内涵——通过底层技术创新,重塑产业规则。

(4)打造世界级芳纶基地

凭借这些颠覆性技术,方圆新材的产业宏图正加速落地。

淮安厂区:一期已经建成间苯二甲酰氯7500吨(已经投产)。预计2025年9月建成对苯二甲酰氯2万吨。二期计划建设达到总计8万吨苯二甲酰氯(间苯二甲酰氯4万吨+对苯二甲酰氯4万吨)。三期根据市场需求计划建设达到总计20万吨苯二甲酰氯。

乐平厂区:一期已经建成2万吨聚合级间苯二胺、2万吨聚合级对苯二胺,总计4万吨聚合级苯二胺。二期计划建设达到总计8万吨聚合级苯二胺(4万吨聚合级间苯二胺+4万吨聚合级对苯二胺),以及15万吨芳纶树脂(7.5万吨间位芳纶+7.5万吨对位芳纶)。

二期项目建成之后,方圆新材的苯二甲酰氯、苯二胺的行业地位稳居国内TOP1、TOP2。三期项目全部达产之后,预计年销售收入可达100亿元以上!方圆新材以其顶级团队领衔、颠覆性技术创新、超高维度发展预期,获得包括中金资本、同创伟业、红塔创投、温氏资本等一众头部机构资本加持。

这不仅是一个工厂的崛起,更是中国打造具有全球竞争力的世界级芳纶产业集群的关键一步。方圆新材通过掌控核心单体技术和规模化优势,正在构建难以逾越的行业壁垒。

革故鼎新:材料强国的时代召唤

这位从科研殿堂走向产业巅峰,又在知天命之年毅然投身“二次创业”的传奇企业家,拥有深厚的科学素养、敏锐的产业洞察、无畏的创业精神和强烈的家国使命感,正是中国一代优秀企业家“产业报国”情怀的生动写照。

方圆新材在芳纶领域的突破,其意义远超商业成功本身。挑战的是技术极限,改写的是产业规则,开创的,是中国从材料大国迈向材料强国的壮阔征程。当核心原料成本大幅下降,芳纶将从“贵族材料”飞入更多寻常应用领域,市场潜力将呈现几何级数爆发。

这场由低成本、高性能、绿色工艺驱动的芳纶产业“第二次工业革命”,终将汇入中国科技自立自强的时代洪流,其回响,必将在全球高性能材料的星辰大海中激荡不息。

股票线上配资,深圳股票配资,58配资提示:文章来自网络,不代表本站观点。